日前,从榆林新材料集团获悉,该公司自主研发的自动打磨铸模装置在合金分公司铸造车间投入使用,这是今年以来该公司技术创新的又一重要成果。

据了解,该自动打磨铸模装置投入使用后,月均可减少铸机维修频次7次,减少用工225小时,产品外观较前期明显改善,已初步满足了保障铝锭铸造的生产条件。

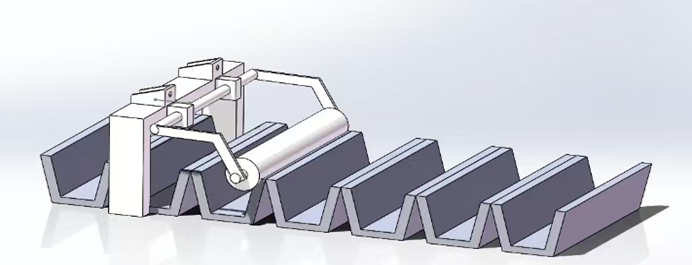

自动打磨铸模装置是榆林新材料集团聚焦“技、效”双升、以技术突破带动产业升级的实践应用成果之一。由榆林新材料集团合金分公司领衔的研究团队以“四赛四抓”劳动和技能竞赛为抓手,聚焦制约企业生产的问题破解,历时两个月设计调试,实现了打磨支架、气缸、钢刷、智能驱动电机及防尘罩等部件一体集成,让自动化打磨替代传统人工打磨方式,以设备智改赋能人效倍增提速。

该装置研发团队技术骨干肖元平表示,装置采用了变频调速电机驱动,让全封闭工作罩和吸尘系统同步启动,降低工作人员劳动强度的同时,确保了打磨粉尘零外溢,让设备升级与绿色发展实现双赢。

下一步,榆林新材料集团将按照“黑灯工厂”理念,计划投资3.2亿元对铝锭铸造生产线进行全流程改造,并引入“5G+智能调度”系统,推广“三位一体”点检管家模式,打造“三用一备”高效生产模式,稳步提升全要素生产率,助力企业加快打造国内煤电铝一体化产业“第一名”。